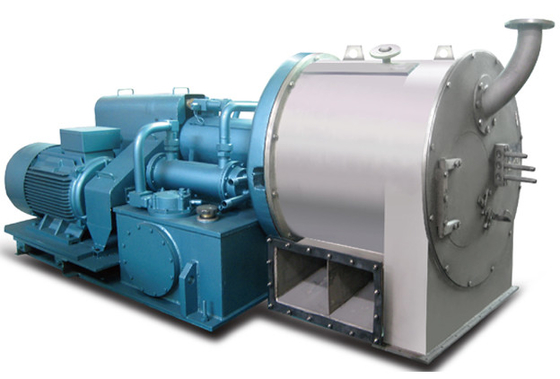

MVR-verdampers voor anorganisch zout moeder-liqeur reductie

Ontwikkeld om het verwijderingsvolume te verminderen, herbruikbaar water en waardevolle zouten te herstellen en energierekeningen te verlagen voor kristallizer moederslikanten en high-tds processtromen.

Anorganische zoutproductie laat vaak grote hoeveelheden moedervloeistof achter met hoge TD's, hoge BPE en ernstige schaaltendensen (bijv. Caso₄, silica). Traditionele thermische methoden zijn afhankelijk van dure stoom- en enorme nutscapaciteit. OnsMVR-gecentreerde EPC/Turnkey-oplossingenBreng de controle van de fabriekskwaliteit naar verdamping en concentratie, leverendoor elektriciteit aangedreven warmterecycling, compacte lay-outs en betrouwbare anti-foulingprestaties.

Belangrijke voordelen

Hoogvolumevermindering- Verminder het verwijderingsvolume door70-95%, het inschakelen van ZLD of bijna-ZLD-doelen.

Hoogvolumevermindering- Verminder het verwijderingsvolume door70-95%, het inschakelen van ZLD of bijna-ZLD-doelen. Energiezuinig- Elektrische sec typisch8-20 kWh/m³verdampt; Lagere opex versus alleen-stoomsystemen.

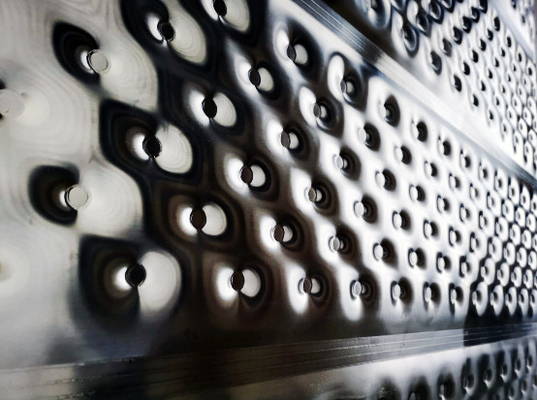

Energiezuinig- Elektrische sec typisch8-20 kWh/m³verdampt; Lagere opex versus alleen-stoomsystemen. Anti-fouling ontwerp-Geforceerde circulatie, geoptimaliseerde AT (≈3-8 K), Demister & NCG-management voor lange runs.

Anti-fouling ontwerp-Geforceerde circulatie, geoptimaliseerde AT (≈3-8 K), Demister & NCG-management voor lange runs. Juiste materialen- 316L / 2205 / 904L / Ti / Hastelloy per chloride & corrosieve belasting; bewezen voor pekel.

Juiste materialen- 316L / 2205 / 904L / Ti / Hastelloy per chloride & corrosieve belasting; bewezen voor pekel.

Wat u krijgt met onze EPC/Turnkey -levering

- Meetbare kosten dalen:MVR -elektrificatie vervangt verse stoom; Typische nutsbesparingen versus stoom met één effect zijn30-60%(site-afhankelijk).

- Water- en zoutherstel:Herstel herbruikbaar condensaatwater en routeconcentreerde pekel naar kristallisatie voorverkoopbare zoutenof veilige verwijdering.

- Stabiele, schone werking:CIP-ready lay-outs, snelheidsvensters en meeslepende controle van de beveiligde compressorbetrouwbaarheid en productconsistentie.

- Compact en retrofit-vriendelijk:Modulaire skids verkorten de installatie en minimaliseren de downtime van de productie.

Leverworkflow

Feed- en BPE -analyse → Procesontwerp en simulatie → Piloot / bank (optioneel) → Gedetailleerde engineering → Fabricage en vet → Installatie en inbedrijfstelling → Prestatietest & training → O & M / reserveonderdelen / externe ondersteuning

Typisch ontwerpvenster (indicatief)

| Bedrijfstemperatuur / druk |

~ 60-90 ° C onder ~ 20-80 kPa (ABS), Product & BPE-afhankelijk |

| Temperatuurlift (Δt) |

~ 3-8 K over Calandria (kleinere AT → Hogere COP- en schonere oppervlakken) |

| Warmtewisselaar |

Vallende film voor schonere feeds; Gedwongen circulatie voor vervuiling/viskeuze of kristalliserende taken |

| Elektrische sec |

~ 8-20 kWh per m³ verdampt (≈0.03-0.08 kWh/gal), site-afhankelijk |

| Materialen |

316L / 2205 / 904L / Ti / Hastelloy zoals vereist door chloride / corrosie |

* Bereiken zijn typisch; Het uiteindelijke ontwerp is afhankelijk van uw toevoersamenstelling, BPE -curve, tendens van vervuiling/schuim, hulpprogramma's en productspecificaties.

Toepassingen

Onze MVR -oplossingen passen zich aan aan een brede set anorganische moederlijsten en zijstromen:

- Natriumsulfaat / Salt Mother Liquor van Glauber- Pre-concentratie en recyclen naar kristallizers.

- Natriumchloride / vacuümzoutleidingen- pekelconcentratie en moeder-liquidreductie voorafgaand aan centrifuge en droger.

- Soda-as / chloor-alkali-Hoge chloride pekel met ontwerpen met gedwongen circulatie anti-fouling.

- Fosfaat / fluoride-dragende likeuren- Materialen upgrade en condensaat polijstopties.

- Potas- en gemengde zoutsystemen- Hybride MVR+MEE -integratie en kristallizer -koppeling.

- Ro weigeren / zld -pekel- Volume -minimalisatie en hergebruik van water.

Veelgestelde vragen

V1: Hoe voorkomt u schalen (bijv. Caso₄, silica) in de verwarming?

We combinerenGeforceerde circulatie snelheden, geoptimaliseerde Δt, demister/meeslepende controle en op maat gemaaktCIP -regimes(alkali/zuur). Voor kristalliserende taken scheiden we kristalgroei in een stroomafwaartse kristallizer in plaats van binnen de hoofdwisselaar.

V2: Waarom kiezen voor MVR boven MEE voor moeder-liqeur reductie?

MVR recycleert zijn eigen damp met behulp van elektriciteit, waardoor de nutskosten worden verlaagd en de ketelbelasting krimpt. Voor zeer hoge BPE of extreme schaalHybride MVR+MEETrain naar balans SEC en betrouwbaarheid.

V3: Welke condensaatskwaliteit kunnen we verwachten?

Voor anorganische systemen is destillaat meestal laaggeleidendheid en herbruikbaar; Waar vluchtige stoffen bestaan, voegen we condensaat polijsten toe (strippen, koolstof, ionenuitwisseling) om te voldoen aan hergebruik/ontladingsspecificaties.

V4: Welke informatie heeft u nodig voor een voorstel?

Voedstroom en samenstelling, TDS en BPE -curve, doelconcentratie, neiging van schalen/schuimen, hulpprogramma's (stroomtarief/stoom/koeling), voetafdruklimieten en gewenste terugverdientijd. We zullen een SEC/TCO -schatting en een voorlopige PFD retourneren.

Ontvang een op maat gemaakt ontwerp- en energiemodel

Stuur ons uw feed -analyse en doelen om eenSEC/TCO-model van één paginaen een voorgesteldeMVR of MVR+MEE Routevoor uw moeder-liqeur reductieproject.

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!