Waarom deze geïntegreerde aanpak?

- Complete dekking over proces, civiele techniek, apparatuur, elektrotechniek en instrumentatie, automatisering en digitale systemen.

- Op recept gebaseerde zuivering en kristallisatie, afgestemd op de toevoerchemie voor een hogere opbrengst en strakkere specificaties.

- Lagere bedrijfskosten door warmte-integratie, dampcompressie en hergebruik van water.

- Traceerbaar en audit-klaar voor voedsel-, chemische en farmaceutische toepassingen.

- Uitbreidbare lay-outs en controlearchitectuur voor toekomstige capaciteits- en kwaliteitsupgrades.

Industriële use cases

Consistente deeltjesgrootte en uniforme jodiumtoevoeging, geschikt voor detailhandel en foodservice.

Geconfigureerd voor chlooralkali, pulp en papier, looierij, kleurstoffen en warmtebehandeling.

Verbeterde verwijdering van metalen en onoplosbare stoffen met cleanroom-compatibele procedures.

Procesbouwstenen

- Inname en testen Bemonstering en analyse om een variabiliteitsmodel op te stellen.

- Voorbehandeling en zuivering verwijdering van calcium, magnesium, ijzer en mangaan met coagulatie, klaring en gefaseerde filtratie.

- Verdamping en concentratie multi-effect of MVR met warmte-integratie om de nutsvoorzieningen te minimaliseren.

- Vacuümkristallisatie gecontroleerde oververzadiging en verblijftijd om PSD en zuiverheid te bepalen.

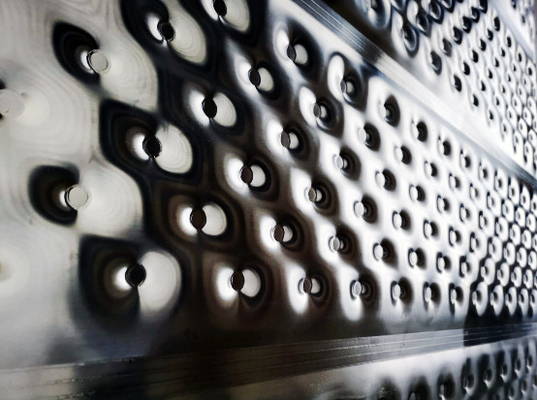

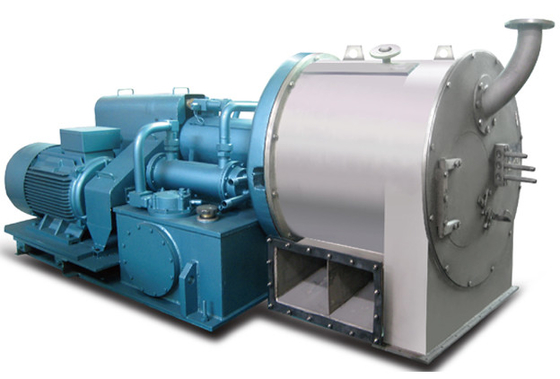

- Ontwatering lage restmoederloog met zachte behandeling van kristallen.

- Drogen en koelen lage temperatuur, hoge efficiëntie om het risico op aankoeken te beperken.

- Sorteren en additieven nauwkeurige sortering, jodiumtoevoeging en antiklontermiddelen indien nodig.

- Verpakken en palletiseren nauwkeurig vullen, sealen, coderen en slimme opslag.

- Water en afval condensaterugwinning, hergebruik van moederloog en opties voor zero liquid discharge.

- Controle en digitaal DCS of SCADA met MES, LIMS, dashboards en voorspellend onderhoud.

Kerntechnologieën en -apparatuur

- Adaptieve zuivering met schakelbare dosering en verblijftijdregeling.

- Hoge efficiëntie verdamping door multi-effect treinen en mechanische dampcompressie.

- Slimme kristallisatie met online feedback over dichtheid, troebelheid, temperatuur en deeltjesgrootte.

- Reinigbare centrifuges met lage residuen voor minder kruisbesmetting.

- Zachte drogers die de kristalmorfologie en vloeibaarheid behouden.

- End-to-end data-acquisitie en batch-traceerbaarheid op kritieke controlepunten.

Leveringsmodellen

- EPC of EPCM van concept en ontwerp tot inkoop, constructie, inbedrijfstelling en opschaling.

- Digitaal vanaf dag één live dashboards voor energie, kwaliteit en capaciteit bij de opstart.

- Training en SOP's standaard werk-, onderhoudsroutines en laboratoriumkalibratieworkflows.

- Bedrijfsvoering en optimalisatie reserveonderdelen, inspectieplannen en continue energieverbetering.

Compliance en kwaliteit

- Materialen die in contact komen met voedsel en gevarenanalyse aanwezig.

- HACCP, GMP of gelijkwaardige frameworks ondersteund.

- Batch-traceerbaarheid, retentiemonsters en laboratoriumcapaciteitsopbouw.

- Milieu-compliance door hergebruik, emissiebeheersing en geluidsbeheer.

- Documentatie klaar voor audits en klantkwalificatie.

- Wijzigingscontrole en afwijkingsworkflows geïntegreerd met MES en LIMS.

Selectie en ROI

Gebouwd op basis van toevoerchemie, beoogde zuiverheid en capaciteit om de kosten van energie en water te voorspellen.

Stoom, energie, reagentia en arbeid per ton met opbrengstgevoeligheid.

Progressieve capaciteitsverhoging met risicobeperkingen en prestatiegaranties waar van toepassing.

Afstand, logistiek en diensten klaar voor toekomstige lijnen en kwaliteiten.

Veelgestelde vragen

Hoe wordt consistente zuiverheid bereikt met variabele toevoerpekel?

Online analyses, receptomschakeling en duale feedbackcontrole stabiliseren het proces en het product.

Welke maatregelen verminderen het stoom- en energieverbruik?

Multi-effect treinen, MVR, warmte-integratie en condensaterugwinning verminderen de intensiteit, terwijl dashboards en voorspellend onderhoud de installatie op koers houden.

Hoe vermijdt u aankoeken en vochtopname?

Controleer de uitlaattemperatuur, koellucht en verpakkingsruimte en breng vervolgens geschikte antiklontermiddelen aan.