1600 lph Meervoudige Effect Verdampingsvacuümkristallisatie-apparatuur voor afvalwater

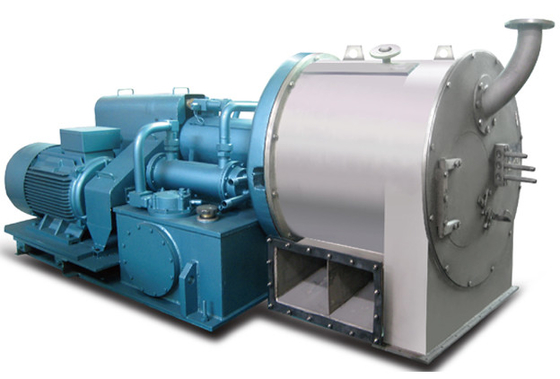

Ontworpen vallende/dunne-film meervoudige effect verdampingslijn die levert1.600 L/u (≈1,6 m³/u) verdampingscapaciteit voor hoog-zoutgehalte en industrieel afvalwater. Het systeem combineert efficiënte meervoudige effecten met vacuümkristallisatie om schoon condensaat terug te winnen en stabiele kristallen te produceren—terwijl het stoom- en energieverbruik wordt geminimaliseerd.

Waarom meervoudige effectverdamping voor afvalwater?

Verdamping blijft een van de meest gebruikte en robuuste technologieën voor het concentreren van waterige oplossingen. In een meervoudige effectverdamper (MEE) wordt de damp van het ene effect het verwarmingsmedium voor het volgende, wat de thermische efficiëntie aanzienlijk verbetert. Integratie van TVR (thermo-dampcompressie) of MVR (mechanische dampcompressie) hergebruikt verder “dode” dampen, waardoor de vraag naar nutsvoorzieningen wordt verminderd. Typische getrapte werking beperkt de blootstelling van het product aan temperatuur—bijv. ongeveer 80 °C in de eerste fase tot ≈40 °C in de laatste fase.

Lagere OPEX

Stijgende effecten verminderen de vraag naar verse stoom; optionele TVR/MVR verhoogt de besparingen verder.

Consistente afvalwaterkwaliteit

Vacuümkristallisatie stabiliseert de vorming van vaste stoffen en verbetert de downstream-verwerking.

Compact, schoon en onderhoudsvriendelijk

Hygiënische naadloze pijpleidingen, korte verblijftijden en CIP-vriendelijke interne onderdelen.

Hoe het werkt

Meervoudige effectverdamping

- Het aantal effecten stuurt direct de energie-economie aan—meer effecten, minder stoom per kg verdamping.

- Ruwe stoom voedt het eerste effect; gegenereerde dampen cascade als verwarmingsmedia naar volgende effecten.

- TVR of MVR kan worden geïntegreerd om secundaire dampen te recyclen en de nutsvoorzieningen verder te verminderen.

Materiaalproces

- De voeding wordt via een voedingspomp en EM-debietmeter naar de voorverwarmer aan de voorkant geleverd, vervolgens naar de bovenste verdeler van de 1e-effectverwarmer voor primaire vallende-filmverdamping.

- Bodemproducten van het 1e effect worden naar de 2e-effectverdeler gepompt voor secundaire vallende-filmverdamping.

- Bodemproducten van het 2e effect worden naar de 3e-effectverdeler gepompt voor een derde vallende-filmpassage (indien van toepassing).

- De concentratie wordt online bewaakt (bijv. hydrometer). Indien op specificatie, afvoer naar producttank; indien niet op specificatie, recirculeren voor herverdamping.

Stoomproces

Ruwe stoom verwarmt de 1e-effectverwarmer. Secundaire damp van elk effect verwarmt het volgende effect. Terminale dampen worden gecondenseerd in de eindcondensor; condensaat wordt verwijderd door de condensaatpomp.

Condensaat & niet-condenseerbare stoffen

1e-effectcondensaat verwarmt de inkomende voeding voor om ruwe stoom te besparen. 2e/3e-effectcondensaten worden afgevoerd door de condensaatpomp, die voldoet aan de doelstellingen voor nul-vervuiling. Niet-condenseerbare stoffen worden naar de eindcondensor geleid en afgevoerd door een vacuümpomp.

Werkingsprincipekaart

Werkplaatslocatie

Belangrijkste kenmerken

- Verdampingscapaciteit: 500 kg/u tot 80 t/u (gestandaardiseerde bereiken); dit model: ≈1.600 L/u.

- Materialen: SS304 of SS316L optioneel.

- Gesloten proces: Snelle verdamping bij lage temperatuur onder vacuüm.

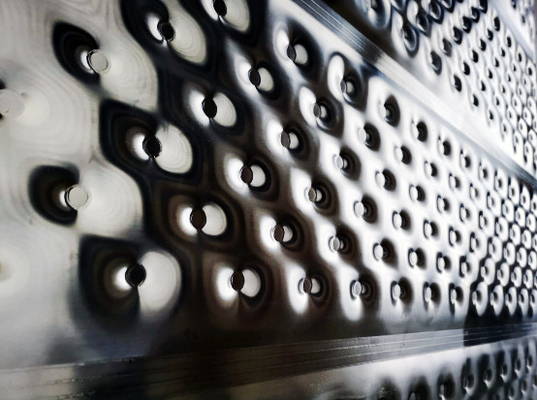

- Sanitair ontwerp: Spiegelgepolijste naadloze pijpen; weinig vervuiling; gemakkelijk schoon te maken (CIP).

- Stoomzuinigheid: ≈1 kg stoom kan 3,5–4,0 kg water verdampen (typisch meervoudig effect).

- Lage temperatuur: Een deel van de secundaire stoom kan opnieuw worden geïnduceerd in een enkel effect (bijv. sproei-hogedrukpomp) om de bedrijfstemperatuur te verlagen.

- Hoge concentratieverhouding: Vallende film maakt viskeuze voedingen, korte verblijftijd, moeilijk te schalen oppervlakken mogelijk; verhouding tot 1:5 typisch.

- Automatisering: PLC/HMI met vergrendelingen en geschiedenis; GMP-vriendelijk beheer.

- Configureerbaar: Aangepast aan de chemie van de voeding en de envelop van de klant.

Typische drievoudige effect vallende film verdamper — specificaties & technische parameters

| Parameter / Specificaties |

HP-3.0 |

HP-4.5 |

HP-6.0 |

HP-9.0 |

HP-12.0 |

HP-15 |

HP-20 |

HP-24 |

HP-30 |

HP-50 |

| Verdampingscapaciteit (kg/u) |

3000 |

4500 |

6000 |

9000 |

12000 |

15000 |

20000 |

24000 |

30000 |

50000 |

| Verbruik van ruwe stoom (kg/u) |

900 |

1350 |

1800 |

2700 |

3600 |

4500 |

4500 |

7200 |

9000 |

15000 |

| Vacuümgraad van elk effect |

Eerste |

0 |

|

Tweede |

448 |

| (mmHg) |

Derde |

640 |

| Verdampingstemperatuur van elk effect |

Eerste |

99 |

|

Tweede |

76 |

|

Derde |

53 |

| Stoomdruk voor verdamping (MPa) |

0,6–1,0 (absoluut) |

| Vastestofgehalte in voeding (%) |

6–7 (voorbeeld) |

| Vastestofgehalte uitlaat (%) |

42–48 (voorbeeld) |

Leveringsworkflow

Voeding & doel → Procesontwerp & warmtebalans → Pilot/bench-validatie (optioneel) → Gedetailleerde engineering & fabricage → Installatie & inbedrijfstelling → Prestatietest & training → Onderhoud & reserveonderdelenstrategie

Toepassingen

Ideaal voor concentratie van industrieel afvalwater, beheer van hoog-zoutgehalte pekel, ZLD-voorbehandeling, en terugwinning van grondstoffen. De vacuümkristallisatiefase produceert afzonderlijke zoutkristallen en schoon condensaat dat geschikt is voor hergebruik of conforme afvoer.

Veelgestelde vragen

V1: Hoe vermindert het toevoegen van meer effecten het energieverbruik?

Elk extra effect hergebruikt de damp van het vorige effect als warmtebron, waardoor het specifieke stoomverbruik per kg verdamping wordt verlaagd.

V2: Kan het systeem omgaan met aanslag of viskeuze voedingen?

Ja. Vallende-filmhydrodynamica, de juiste snelheid en op maat gemaakte ΔT helpen aanslag te minimaliseren. CIP en spiegelgepolijste sanitaire buizen verminderen de vervuiling verder.

V3: Welke stoomzuinigheid kan ik verwachten?

Typische meervoudige-effectsystemen bereiken ongeveer 3,5–4,0 kg water/kg stoom, afhankelijk van het aantal effecten en de integratie van TVR/MVR.

V4: Hoe zit het met de condensaatkwaliteit?

Terminale condensatie en vacuümverwijdering van niet-condenseerbare stoffen leveren schoon condensaat dat geschikt is voor hergebruik; de kwaliteit hangt af van de voedingseigenschappen en ontwerpopties.

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!